近年來,福建船政深入學習貫徹習近平總書記關于因地制宜發展新質生產力的重要論述,以科技創新為引擎,全面推進生產流程智能化升級,在智能焊接、激光切割、型材機器人加工等領域實現多項突破。本專欄將深入報道福建船政在發展新質生產力進程中的新探索、新實踐、新成果,生動展現百年船企以科技創新賦能福建船舶工業發展的奮斗圖景。

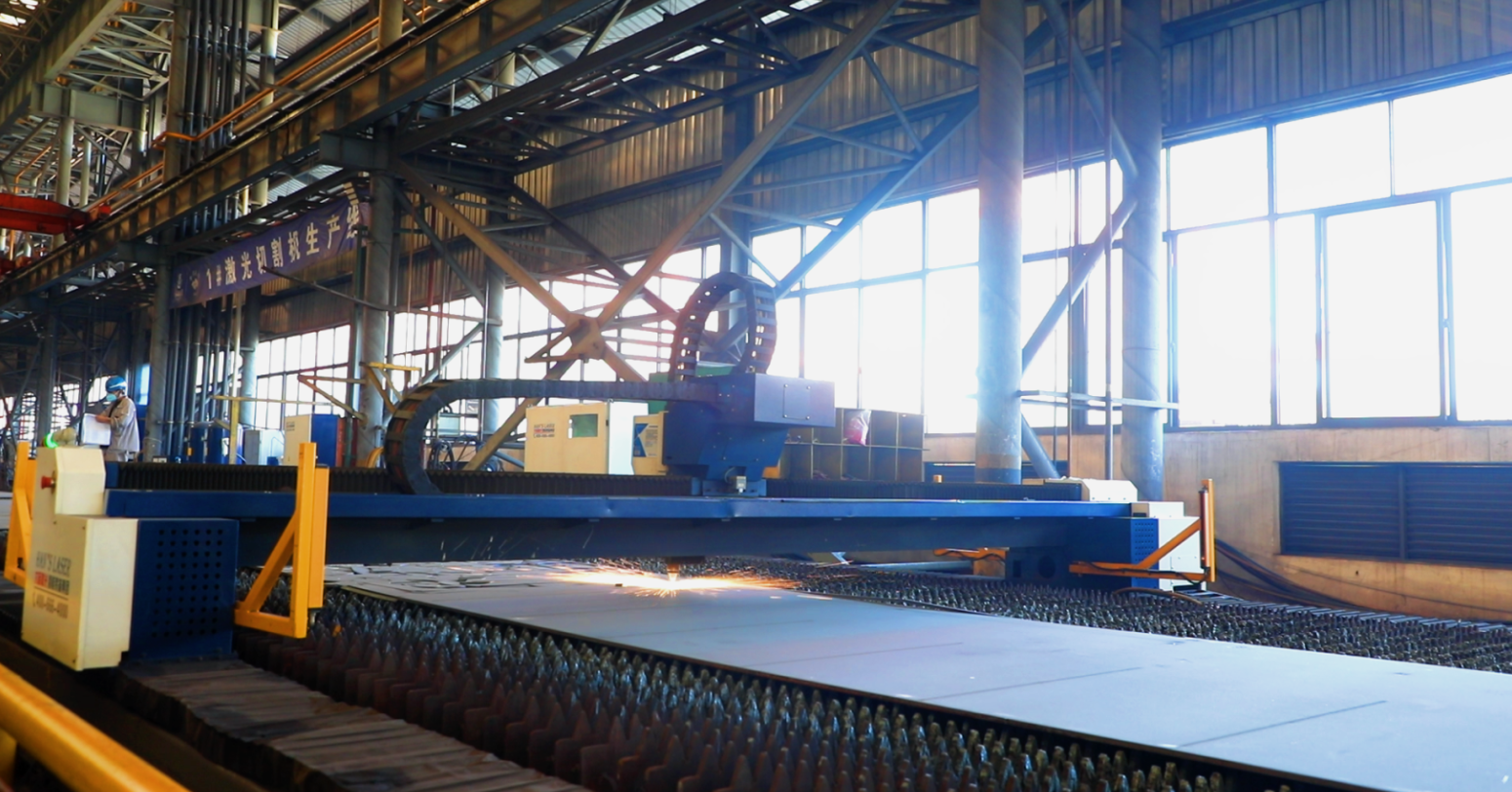

效率躍升200%,樹立工藝質量標桿

自激光切割線投產以來,單臺設備在9小時單班內最大切割長度達1980米,較傳統等離子切割效率提升超200%。福建船政在國內船廠中率先實現智能路徑優化與邊角余料自動碎切系統的集成應用,徹底告別人工斷料環節,實現“連續切割、無人干預”,極大提升了設備稼動率與單位面積產值。

綜合效益顯著,制造與質量雙領先

實現人力成本優化,自動化切割配合余料碎切功能,收料效率提升80%以上,顯著減輕后道打磨與搬運負擔。材料損耗降低,激光割縫寬度遠小于傳統工藝,年均可節約鋼材損耗200余噸,綠色制造成效顯著。工藝質量領先,割縫垂直度偏差<0.5°,無掛渣、熱影響區小,切割邊緣可直接用于焊接,避免因切割偏差導致的裝配誤差累積。產品合格率提升至99.8%,樹立行業工藝新標桿。

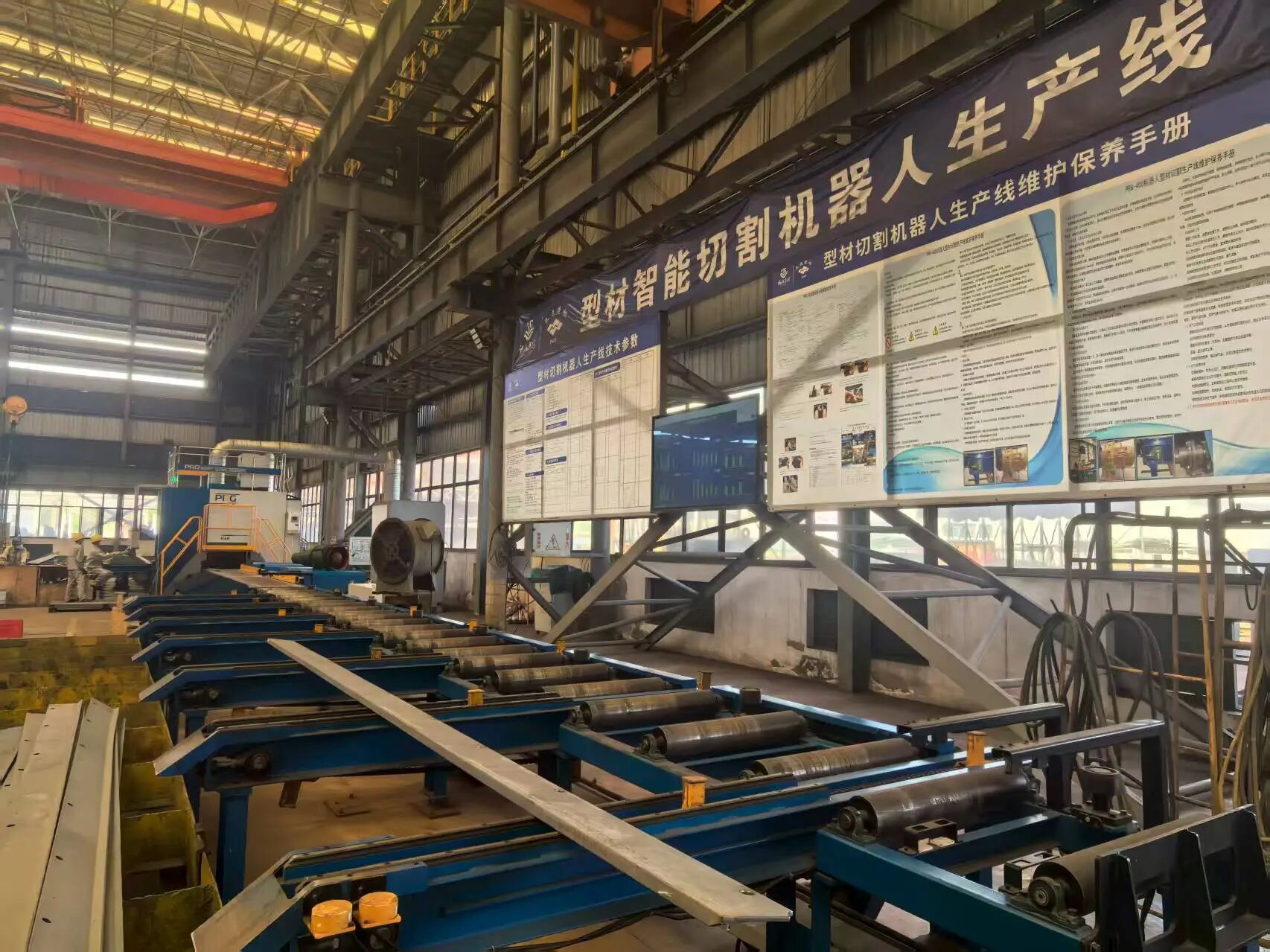

實現全流程自動化 釋放產能潛力

型材切割機器人生產線集自動上料、輸送、噴碼、切割、配盤、翻轉于一體,可高效完成端部切斷、坡口加工、球頭異形口切割、流水孔開孔等多種復雜工藝,實現“一次送料、全流程自動加工”,全面替代傳統人工操作,推動型材加工向批量化、智能化邁進。

六大優化舉措,持續釋放產能潛力

1. 長料推送機構升級:通過傳感器觸發自動推送裝置,將切割后的長料沿滑軌推送至下料平臺,取代人工等待行車吊運,單次出料時間由5–10分鐘縮短至1–2分鐘,設備有效作業率提升10%以上,整體運行率提高15%,日產能增長15%–20%。

2. 生產數據可視化管理:建立常見型材節點切割時間數據庫,實時監控生產節拍,科學設定產量標準,實現生產過程透明化、決策數據化。

3. 拓展多功能加工能力:持續增加可切割節點類型與開孔形式,新增“逆直線切割”與“不定尺套料”功能,使設備更貼合實際船型需求,提升柔性生產能力。

4. 推進套料與生產分離:在施工前完成型材套料等工作,現場僅需調用程序即可生產,大幅減少現場操作負擔,提升設備使用效率。

5. 優化上料環節,提升連貫性:采用簡易吊排實現多根小規格型材一次性吊裝上料,單次上料時間由8–10分鐘縮短至3–5分鐘,每天可增加有效作業時間1–2小時,顯著減少設備等待,提升批量處理能力。

6. 強化人員培訓與標準化操作:結合現場實踐,修訂完善設備操作手冊,并通過“傳幫帶”機制加速新員工成長,確保團隊快速掌握智能化設備操作技能,保障產線穩定高效運行。

科技智能創新永無止境,而人才是支撐智能轉型的核心力量。下一步,我們將聚焦“智能化班組建設”,深入探索在智能制造背景下如何重塑組織結構、提升人員技能、優化管理機制,以高素質人才方陣支撐高質量發展新格局。

文稿:林怡春、曾新、李誠廣、賴森榮、楊杰

圖片、視頻:葉翠、胡文堯